tpm是什么意思,tpm管理的七个步骤

随着科技的发展,现代工厂自动化程度的提升,如何提高自动化设备的综合效率(OEE)显得尤为重要,其中,精益生产之全面生产管理(TPM)是一个很不错的工具,下面我们一起来了解一下TPM,以及如何在工厂开展TPM;

首先,先看看什么是自动化设备综合效率(OEE):

设备综合效率是Overall Equipment Effectiveness,简称OEE。一般,每一个生产设备都有自己的理论产能,要实现这一理论产能必须保证没有任何干扰和质量损耗。OEE就是用来表现实际的生产能力相对于理论产能的比率,它是一个独立的测量工具。

一般计算公式如下:

OEE=可用率*表现指数*质量指数

其中:

可用率=操作时间/计划工作时间

它是用来评价停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原材料短缺以及生产方法的改变等。

表现指数=理想周期时间/(操作时间/总产量)=(总产量/操作时间)/生产速率

表现性是用来评价生产速度上的损失。包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

质量指数=良品/总产量

质量指数是用来评价质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)

示例:设某设备某天工作时间为8H,班前计划停机10MIN,故障停机30MIN,设备调整35MIN,产品的理论加工周期为1min/件,一天共加工产品400件,有20件废品,求这台设备的OEE。根据上面可知:

计划运行时间=8*60-10=470(min)

实际运行时间=470-30-35=405(min)

有效率=405/470=0.86(86%)

表现性=400/405=0.98(98%)

质量指数=(400-20)/400=0.95(95%)

OEE=有效率*表现性*质量指数=80%

接下来,了解一下什么是全面生产管理(TPM):

TPM(Total Productive Maintenance),即“全员生产维修”,也叫全面生产管理。70年代起源于日本,是一种全员参与的生产维修方式,其主要点就在“生产维修”及“全员参与”上。通过建立一个全系统员工参与的生产维修活动,使设备性能达到最优。

主要介绍八支柱一基石,

TPM基石为彻底的5S活动和TPM小集团活动:

TPM 8大支柱和2大基石

支柱一.关注效率的个别改善活动(消除损失):

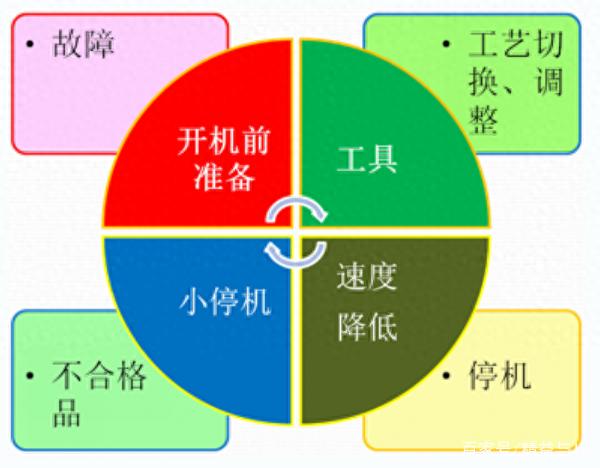

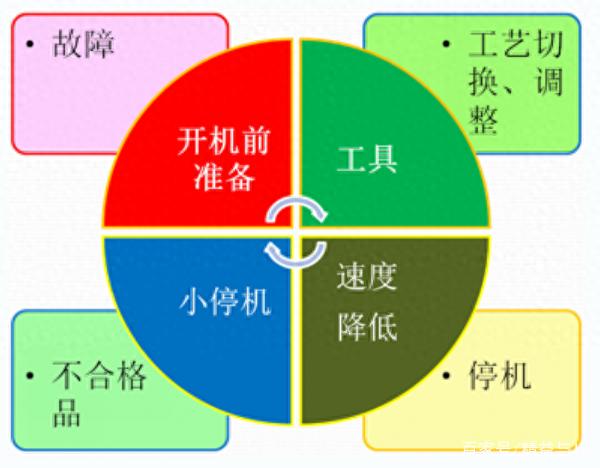

1.影响设备效率的8大损失:

影响设备效率的8大损失

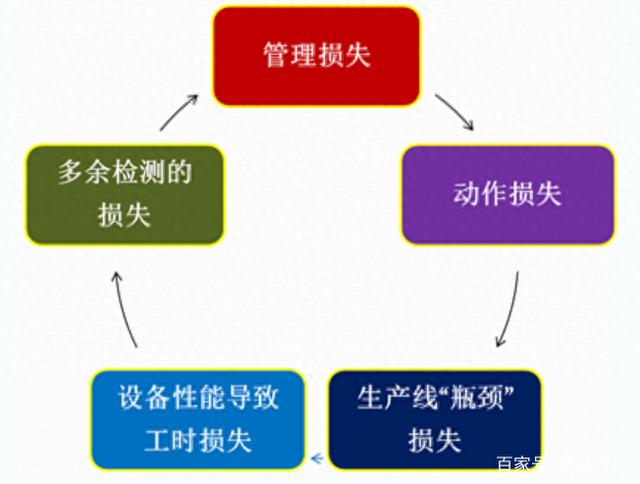

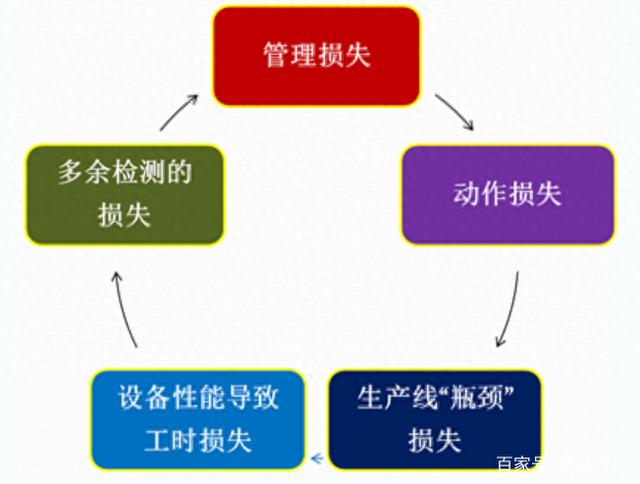

2.影响事物效率的5大损失:

影响事物效率的5大损失

3.影响人的效率的5大损失:

影响人的效率的5大损失

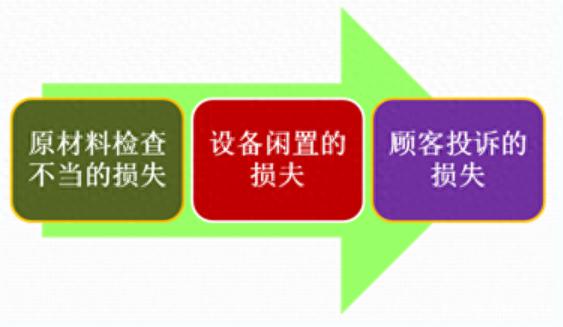

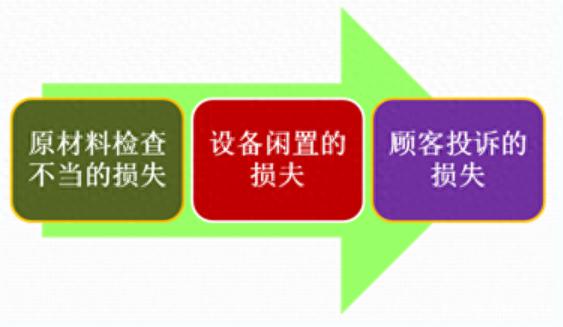

4.影响单位产品效率化的3大损失:

影响产品效率化的3大损失

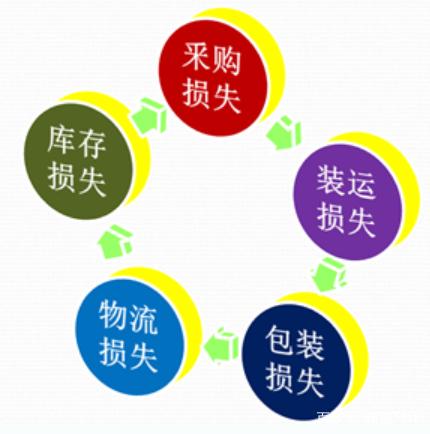

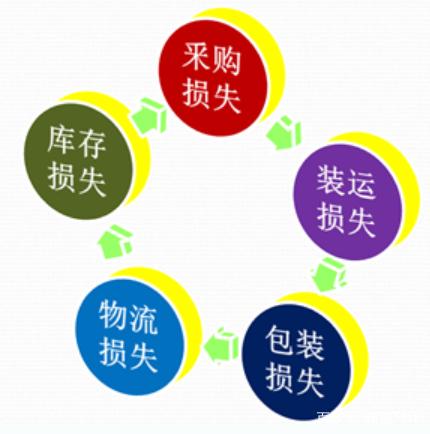

5.其他损失:

其他损失

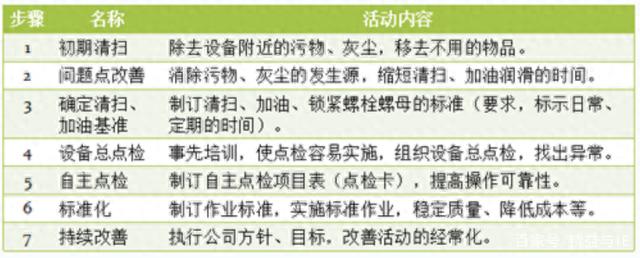

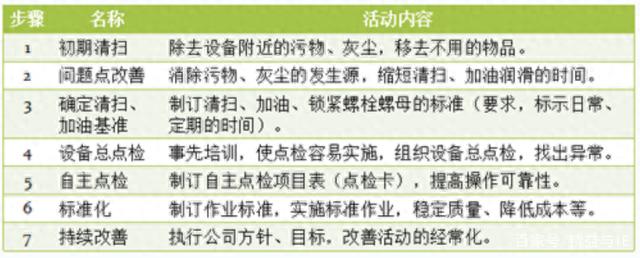

支柱二.自主维护活动:

自主维护活动步骤

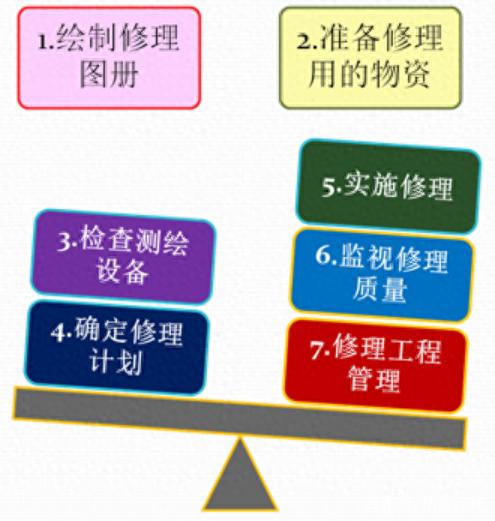

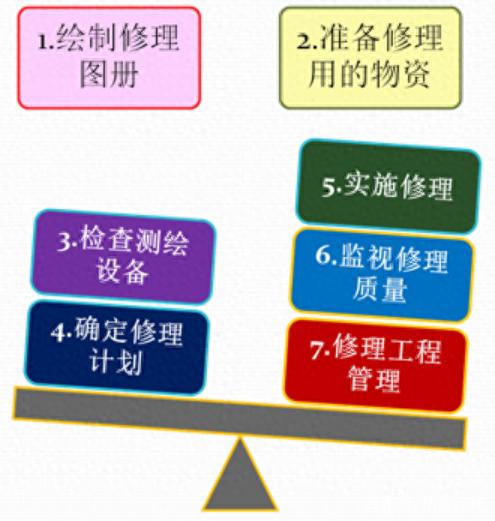

支柱三.通过7步骤建立计划维修体系:

7步骤建立维修体系

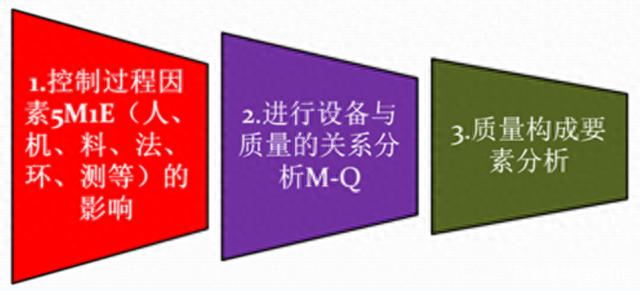

支柱四.质量维护活动:

质量维护活动

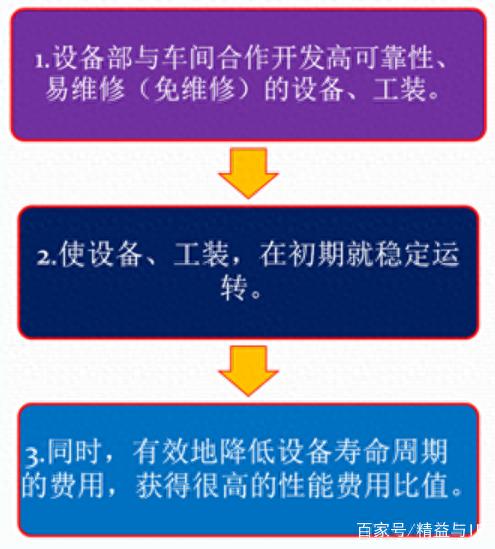

支柱五.维护预防(MP)设计及初期管理活动:

维护预防活动

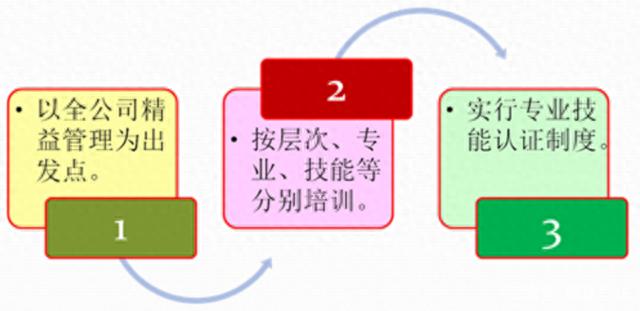

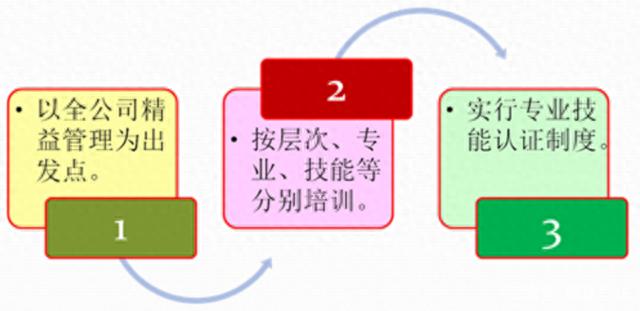

支柱六.建立教育培训体系:

建立教育培训体系

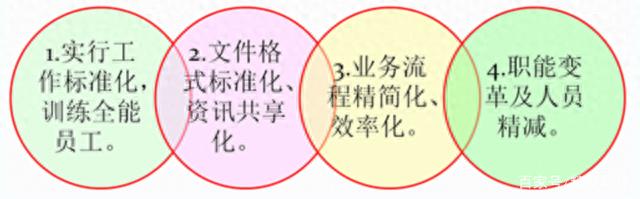

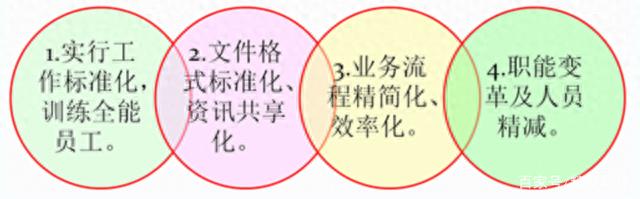

支柱七.非生产部门的效率化:

非生产部门效率化

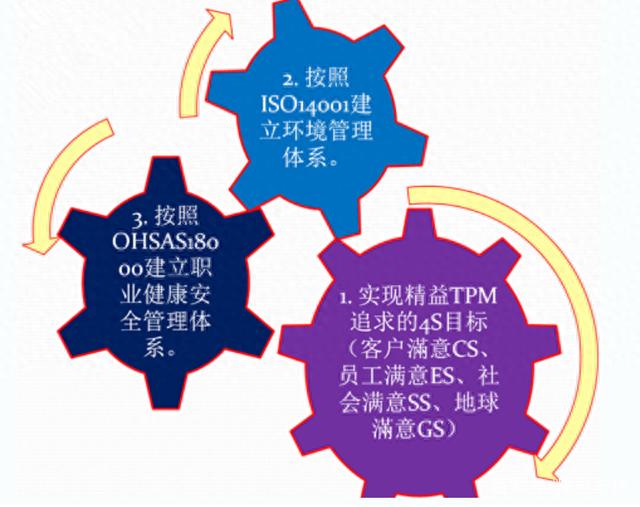

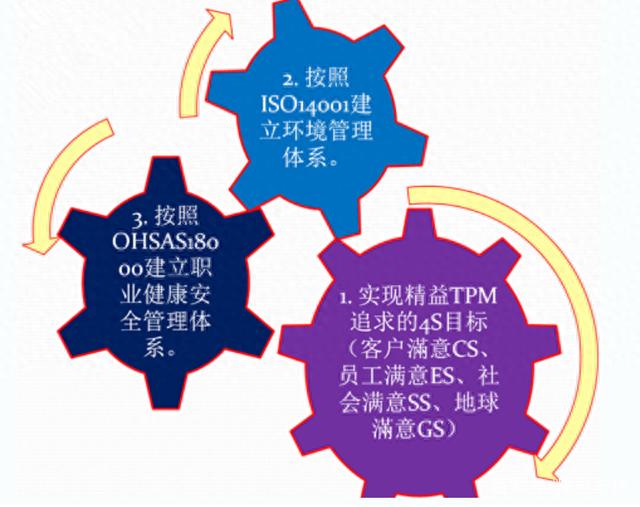

支柱八.安全、健康、环境管理:

安全,健康,环境管理

本文地址:https://www.cknow.cn/archives/45410

以上内容源自互联网,由百科助手整理汇总,其目的在于收集传播生活技巧,行业技能,本网站不对其真实性、可靠性承担任何法律责任。特此声明!

如发现本站文章存在版权问题,烦请提供版权疑问、侵权链接、联系方式等信息发邮件至candieraddenipc92@gmail.com,我们将及时沟通与处理。